Die Kalkproduktion ist ein uralter industrieller Prozess, bei dem natürlicher Kalkstein in Branntkalk (Kalziumoxid) oder Kalkhydrat (Kalziumhydroxid) umgewandelt wird. Diese Materialien werden in zahlreichen Branchen verwendet, vom Bauwesen bis zum Umweltmanagement. Um die Produktion von Kalk zu verstehen, müssen seine Rohstoffe, die damit verbundenen chemischen Reaktionen und die technologischen Prozesse untersucht werden, die zur Herstellung dieser essentiellen Substanz verwendet werden.

1. Rohstoffe: Kalkstein

Die Kalkproduktion beginnt mit Kalkstein, einem Sedimentgestein, das hauptsächlich aus Calciumcarbonat (CaCO₃) besteht. Kalksteinvorkommen kommen weltweit in großen Mengen vor und dieses Gestein bildet die Grundlage der Kalkherstellung. In der Natur entsteht Kalkstein durch die Ansammlung von Muscheln, Korallen und anderen organischen Materialien, oft in Meeresumgebungen.

Um Kalk zu produzieren, muss Kalkstein zunächst durch Bergbau abgebaut werden, entweder durch Steinbrüche (in flachen Lagerstätten) oder durch Untertagebergbau (in tieferen Reserven). Die Reinheit von Kalkstein kann variieren und Kalkstein mit höherer Reinheit führt zu hochwertigerem Kalk.

2. Zerkleinern und Sieben

Nach der Gewinnung wird der Kalkstein zu einer Verarbeitungsanlage transportiert, wo er mehreren mechanischen Prozessen unterzogen wird. Zunächst wird es in kleinere Stücke oder Aggregate zerkleinert, um seine Oberfläche zu vergrößern, was die nachfolgenden chemischen Reaktionen erleichtert. Die Größe des zerkleinerten Kalksteins hängt von der Art des Ofens ab, der in der nächsten Stufe verwendet wird.

Auch das Screening ist ein wesentlicher Bestandteil dieses Schritts. Große Partikel werden von kleineren getrennt, wodurch sichergestellt wird, dass nur Kalkstein der entsprechenden Größe in den Ofen gelangt.

3. Kalzinierung: Kalkstein in Kalk verwandeln

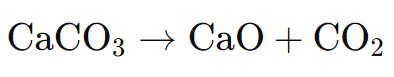

Der Kernprozess der Kalkherstellung ist die Kalzinierung, bei der Kalkstein in einem Ofen auf hohe Temperaturen (typischerweise zwischen 900 ° °C und 1000 ° °C) erhitzt wird. Bei diesem Verfahren wird das Calciumcarbonat im Kalkstein in Branntkalk (Calciumoxid) und Kohlendioxid (CO₂) zerlegt. Die chemische Reaktion wird wie folgt dargestellt:

Das Kohlendioxidgas entweicht in die Atmosphäre und das verbleibende feste Calciumoxid wird als Branntkalk bezeichnet. Die Temperatur im Ofen muss sorgfältig kontrolliert werden, um sicherzustellen, dass der Kalzinierungsprozess effizient ist und gleichzeitig die Produktion unerwünschter Nebenprodukte minimiert wird.

Es gibt verschiedene Arten von Öfen, die zur Kalzinierung verwendet werden, darunter:

Vertikale Schachtöfen (VSKs): Dies sind hohe, vertikale Öfen, in denen Kalkstein von unten erhitzt wird. Die Wärme wird durch die Verbrennung von Brennstoffen wie Kohle oder Erdgas bereitgestellt.

Drehrohröfen: Diese großen, zylindrischen Öfen drehen sich, während Kalkstein an einem Ende zugeführt wird und sich durch den Ofen bewegt, wobei er auf seinem Weg immer heißer wird. Drehrohröfen sind für ihre Effizienz bei der Handhabung großer Materialmengen bekannt.

Bienenstocköfen: Bienenstocköfen werden in der traditionellen Kalkproduktion verwendet und sind gemauerte Öfen mit einer kuppelartigen Form.

Die Wahl des Ofens hängt vom Produktionsumfang, der Energieeffizienz und den gewünschten Produkteigenschaften ab.

4. Kühlung und Siebung von Branntkalk

Sobald der Kalkstein in Branntkalk umgewandelt wurde, muss er abkühlen, bevor er weiterverarbeitet oder verwendet werden kann. Branntkalk ist extrem heiß, wenn er den Ofen verlässt, und das Abkühlen ist ein wichtiger Schritt, um sicherzustellen, dass der Kalk nicht unvorhersehbar reagiert, wenn er Wasser oder Luft ausgesetzt wird. Die Kühlung erfolgt typischerweise mit Luft oder Wasser.

Nach dem Abkühlen wird der Branntkalk häufig gesiebt, um feinere Partikel von größeren Stücken zu trennen. Die Partikelgröße beeinflusst die Reaktivität des Branntkalks, wobei feinere Partikel reaktiver und schneller in ihren chemischen Reaktionen sind.

5. Hydratisierung: Branntkalk in hydratisierten Kalk verwandeln (optional)

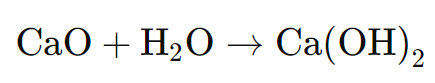

Für bestimmte Anwendungen wird Branntkalk weiterverarbeitet, um Kalkhydrat (Calciumhydroxid) herzustellen. Dabei wird Branntkalk in einem kontrollierten Prozess, der als Hydratation bekannt ist, Wasser zugesetzt. Die chemische Reaktion ist:

Das Ergebnis ist ein feines, trockenes Pulver, das als Kalkhydrat bekannt ist. Kalkhydrat wird in Anwendungen eingesetzt, bei denen ein feineres Produkt benötigt wird, beispielsweise bei der Wasseraufbereitung, der Umweltkontrolle (z. B. Rauchgasentschwefelung) und Baumaterialien.

Der Hydratationsprozess kann in verschiedenen Arten von Geräten stattfinden, einschließlich Löschtanks und Hydratoren, wo Branntkalk langsam mit Wasser vermischt wird, um die Hitze zu kontrollieren und übermäßige Spritzer oder Reaktionen zu verhindern.

6. Qualitätskontrolle und Verpackung

Sobald der Kalk hergestellt ist, sei es als Branntkalk oder Löschkalk, wird er einer Qualitätskontrolle unterzogen. Kalk wird auf Reinheit, Partikelgrößenverteilung und Reaktivität getestet, um sicherzustellen, dass er die Standards für seinen Verwendungszweck erfüllt. Diese Phase umfasst sowohl Labortests als auch Inspektionen vor Ort.

Abschließend wird der Kalk in Schüttgutbehälter oder Säcke verpackt oder per Förderband transportiert, um ihn für gewerbliche oder industrielle Zwecke zu verteilen.

Industrielle Anwendungen von Kalk

Kalk spielt in verschiedenen Branchen eine entscheidende Rolle, wobei die Anwendungen von der Umweltkontrolle bis zur Fertigung reichen. Zu den Hauptanwendungen gehören:

Bauwesen: Kalk wird bei der Herstellung von Zement, Mörtel und Beton verwendet.

Umweltmanagement: Kalk wird häufig zur Wasseraufbereitung, zur Neutralisierung von saurem Wasser und zur Behandlung von Klärschlamm verwendet.

Stahlherstellung: Kalk wird als Flussmittel bei der Stahlproduktion verwendet, um Verunreinigungen zu entfernen.

Chemische Industrie: Kalk dient als Rohstoff für die Herstellung einer Vielzahl von Chemikalien, darunter Calciumcarbid und Soda.

Landwirtschaft: Kalk wird verwendet, um den pH-Wert des Bodens anzupassen und so den Ernteertrag zu verbessern.

Fazit

Die Herstellung von Kalk ist ein Prozess, der mehrere komplizierte Schritte umfasst, von der Gewinnung von Kalkstein bis zum Kalzinierungsprozess in Öfen. Es handelt sich um einen lebenswichtigen industriellen Prozess, der seit Jahrhunderten von grundlegender Bedeutung für den menschlichen Fortschritt ist. Die Vielseitigkeit und Bedeutung von Kalk in Branchen wie Bauwesen, Stahl und Umweltmanagement machen ihn zu einem der bedeutendsten Materialien der modernen Industrie.