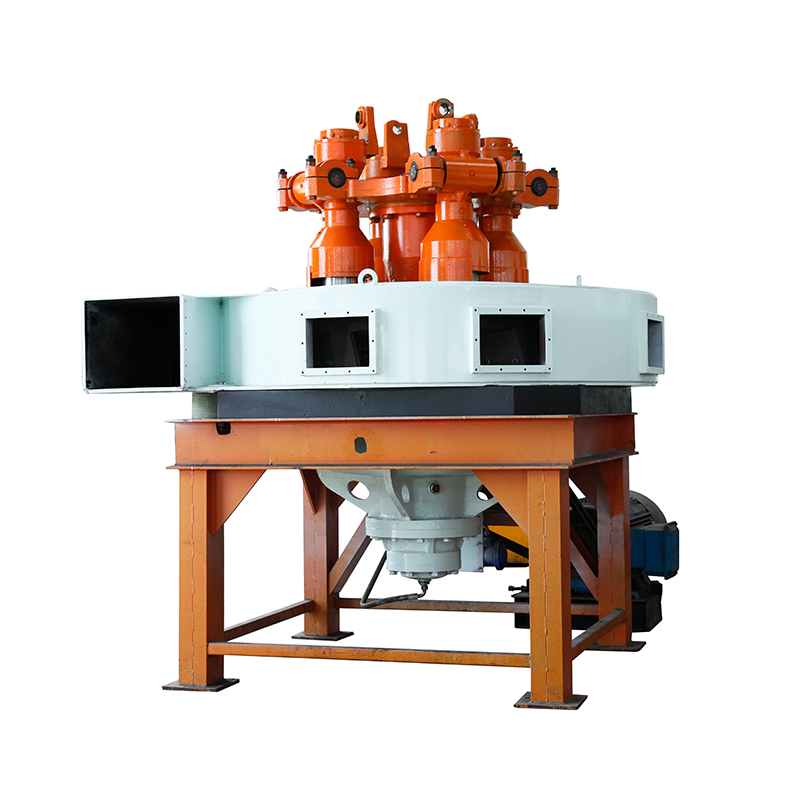

Die Kugelmühle ist ein Eckpfeiler der industriellen Verarbeitung, wobei ihre Anpassungsfähigkeit durch Durchbrüche über die Sektoren hinweg eine Reduzierung der Präzisionspartikelgröße erfordern. Über die grundlegenden Schleife hinaus haben moderne Fortschritte seine Rolle bei der Lösung komplexer materieller Herausforderungen erweitert. Dieser Artikel befasst sich tiefer in die technischen Nuancen von Ballmühlenanwendungen und betont die Prozessoptimierung und aufkommende Methoden.

1. Mineralverarbeitung: Überwindung komplexer Erzherausforderungen überwinden

In der Mineralverarbeitung befassen sich Ballmühlen mit der Komplexität des Hard-Rock-Bergbaus, wo variable Erzhärte, Feuchtigkeitsgehalt und Befreiungsanforderungen anspruchsvolle Lösungen erfordern. Für feuerfeste Golderze integrieren Ultra-Fine-Mahlen (UFG) Mühlen (Ultra-Fine-Mahlen) in Flotationsschaltungen, um Partikel zu erreichen, die kleiner als 10 μm sind, wodurch submikroskopisches Gold ausgesetzt wird, das herkömmliche Methoden verpassen. Die Eisenerz -Wohltat beruht auf inszenierter Mahlen, wobei Primärmühlen das Material auf 200–300 μm und sekundäre Mühlen reduzieren, die es für eine effiziente magnetische Trennung auf 45–75 μm verfeinert. Die Optimierung der Kugelgrößenverteilung - wie eine Abstufung von 50 mm bis 20 mm - wurde gezeigt, dass er den spezifischen Energieverbrauch um 15% reduziert und gleichzeitig den Durchsatz aufrechterhält. Herausforderungen wie abrasive Erze werden durch zusammengesetzte Aluminina-Zirkonia-Liner gemindert, während Echtzeit-Partikelgrößenanalysatoren (PSAs) die Mühlengeschwindigkeit und die Futterrate dynamisch einstellen, um eine Überturmung zu verhindern. Getriebeantriebssysteme verbessern die Effizienz und den Stromverlust um 10–12% im Vergleich zu herkömmlichen Getriebe.

2. Neue Energiematerialien: Kontrolle der kristallographischen Eigenschaften

Die Synthese neuer Energiematerialien unterstreicht die Genauigkeit der Kugelmühle bei der Kontrolle der kristallographischen Eigenschaften. Für Lithium -Eisenphosphat (LFP) -Kathen verhindert das Nassmahlen in Ethanolmedien Oxidation während des Mahlens, wodurch die elektrochemische Aktivität, die für die Batterieleistung entscheidend ist, erhalten bleibt. Festkörperelektrolyte wie LLZO erfordern ein energiegeladenes Fräsen, um nanoskalige Homogenität zu erreichen, wodurch die Grenzflächenresistenz bei Batterien der nächsten Generation verringert wird. Eine erweiterte Mahlendauer über acht Stunden induzieren eine Gittersauge in Silizium-Anoden, wodurch die Kinetik der Lithium-Ionen-Diffusion verbessert wird. Kritische Parameter wie nasse und trockene Fräs- und Medienkontamination sind sorgfältig ausgeglichen: Nassprozesse verbessern die Reinheit, erfordern jedoch energieintensives Trocknen, während Zirkonia-Schleifkügelchen Fe/Cr-Verunreinigungen in Hochnickelkathen minimieren. Kontinuierliche Ballmühlen mit Klassifikatorsystemen ermöglichen die skalierbare Produktion von Graphen-Nanoplateletten, die Innovation im Labormaßstab und die industrielle Anwendung.

3.. Fortgeschrittene Keramik: Von Nano -Pulvern bis hin zu technischen Komponenten

Fortgeschrittene Keramik profitieren von Ballmühlen bei der Herstellung von Submikronpulver mit schmalen Partikelgrößenverteilungen. Mit hochenergetischen Mühlen mit Planetenbewegung erzeugen 50–200 nm Aluminiumoxidpulver und erreichen Sinterdichten von 99,5% theoretisch für technische Komponenten. Durchscheinende Keramik, wie sie in optischen Anwendungen verwendet werden, stützen sich auf mit Polyurethan ausgekleidete Mühlen, um Kontaminationen zu verhindern und die Klarheit zu gewährleisten. Slip Casting Slurries sehen eine verbesserte grüne Körperfestigkeit - bis 40% -, wenn sie bis zu D90 <1 μm gefräst. Innovationen wie die mechanochemische Synthese ermöglichen Raumtemperatur-Festkörperreaktionen in Yttria-stabilisierten Zirkonia (YSZ), während die In-situ-Beschichtung während des Mahlens Kernschalenpartikel für Verschleiß-resistente Keramik erzeugt.

V.

Bei gefährlicher Abfällen immobilisieren Kugelmühlen Toxine und erholen Wertsachen durch fortschrittliche Stabilisierungs- und Befreiungstechniken. Flugasche aus kommunalen Verbrennungsanlagen wird mit Phosphatbindemitteln gemahlen, um Schwermetalle wie PB und CD zu verkapulieren, wodurch die Ausbreitung auf unter 0,05 mg/l reduziert wird. Gedruckte Leiterplatten (PCBs) werden kryogenem Mahlen für Verbrauchsmetalle unterzogen, wodurch über 90% Kupfer und Goldbefreiung ermöglicht werden. Das Abnutzungsmahlen verbessert die Oberfläche für die chemische Stabilisierung, während inerte Atmosphären wie stickstoffgepackte Systeme die Oxidation während der Metallrückgewinnung verhindern. Aufstrebende Hybridmethoden kombinieren Ballmahlen mit Bioleaching für eine energiereiche Metalltraktion aus industriellen Schlitten.

5. Frontier Technologies formen Ballmahlen

Grenztechnologien wie Tribochemical Activation und mikrowellenunterstützte Fräsen überschreiten Grenzen. Tribochemische Prozesse während des Fräsens aktivieren Oberflächen für katalytische Anwendungen, z. B. die Verbesserung der photokatalytischen Eigenschaften von TiO₂ -Nanopartikeln. Das mikrowellenunterstützte Mahlen verkürzt die Schleifzeit um 30% durch selektive Erwärmung von Partikelgrenzflächen und bietet Energieeinsparungen. Modelle für maschinelles Lernen prognostizieren nun die Verschleißraten und den Energieverbrauch von Medien anhand von Erzhärtendaten und ermöglichen die Vorhersagewartung und die Prozessoptimierung.

Die Ballmühle hat ihre Rolle als bloßes Größenreduzierungswerkzeug überschritten und sich zu einer Plattform für materielle Innovationen entwickelt. Durch die Bewältigung von Herausforderungen wie Energieeffizienz, Kontaminationskontrolle und Prozessskalierbarkeit bleibt es bei der Weiterentwicklung der Industrien von grüner Energie bis zum Umweltschutz von entscheidender Bedeutung. Zukünftige Entwicklungen in Smart Automation und Mechanochemie werden seine Position als Treiber des industriellen Fortschritts weiter festigen.